在工業設備的運行中,一顆螺絲的松動、一個軸承的磨損,都可能引發連鎖故障,導致效率下降甚至停機損失。標準件作為設備的“基礎細胞”,其選型直接影響機械系統的壽命、穩定性與能耗。本文以螺絲、軸承等典型標準件為例,解析選型核心原則,助企業實現設備性能與成本的最優解。

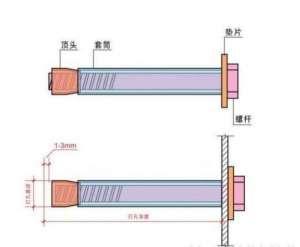

螺絲選型:從“能擰緊”到“長壽命”

螺絲的選型需綜合考慮材料、強度與環境適應性。例如,戶外設備的連接螺絲若選用普通碳鋼,在潮濕環境中易銹蝕斷裂,而304不銹鋼螺絲則能通過抗腐蝕性延長使用壽命;高振動場景(如電機底座)需采用自鎖螺絲或防松墊圈,避免松動導致的設備異響或零件脫落;對于高溫環境(如鍋爐管道),需選用耐熱鋼螺絲,防止材料蠕變引發連接失效。關鍵原則:根據工況匹配材料,優先選擇高于實際載荷20%的強度等級,并考慮防松設計。

軸承選型:平衡負載與能耗的“精密舞蹈”

軸承是設備旋轉部件的核心,其選型需精準計算負載、轉速與潤滑條件。例如,低速重載場景(如礦山機械)適合滾子軸承,其線接觸設計能承受更大徑向力;高速輕載場景(如精密機床)則需選用球軸承,以減少摩擦損耗;若設備需頻繁啟停或承受沖擊載荷,調心滾子軸承可通過自動調位功能避免早期失效。關鍵原則:通過計算額定動載荷(C值)選擇軸承型號,確保其大于實際工作載荷的3-5倍,同時根據轉速匹配潤滑方式(油脂潤滑適合中低速,油霧潤滑適合高速)。

系統思維:標準件選型的“協同效應”

單一標準件的性能優化需與整體系統匹配。例如,為減速機選配軸承時,若僅追求高精度而忽略軸系對中誤差,可能導致軸承偏載提前失效;為液壓系統選擇密封圈時,需綜合考慮壓力、溫度與介質兼容性,避免因密封失效引發油液泄漏。關鍵原則:建立“零件-子系統-整機”的選型邏輯鏈,通過仿真分析或樣機測試驗證兼容性。

從螺絲到軸承,標準件的選型是一場“細節決定成敗”的工程。通過科學匹配材料、精準計算參數、統籌系統協同,企業不僅能顯著提升設備壽命與運行效率,更能降低全生命周期維護成本——這或許就是工業精細化管理的“微小但確定的力量”。